倍速链输送线

发布日期:2025-05-08 09:03 浏览:122次链条输送线,链条输送链,倍速链托盘输送线,倍速链装配线,倍速链输送机,倍速链生产线,倍速链,倍速链输送线

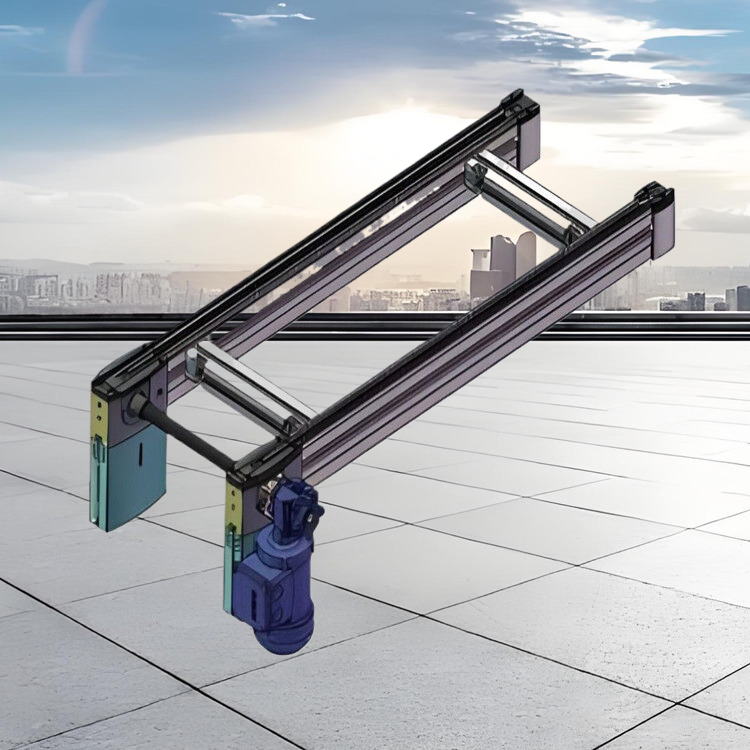

倍速链输送线工作原理

一、核心原理

倍速链输送线通过滚轮与链条的复合运动实现工装板(承载工件)的增速传输。其核心在于:

链条匀速运动:驱动装置(电机+减速器)带动链条以固定速度沿导轨循环移动。

滚轮增速效应:工装板上的滚轮直径(D)远大于链条滚子直径(d),滚子滚动时推动滚轮自转,叠加链条运动速度,使工装板实际速度达到链条速度的2-3倍。

二、关键组件与功能

传动链条

采用带滚子的特殊链条,滚子与导轨接触时产生滚动摩擦,降低能耗。

链条节距与滚轮间距匹配,确保运动连贯性。

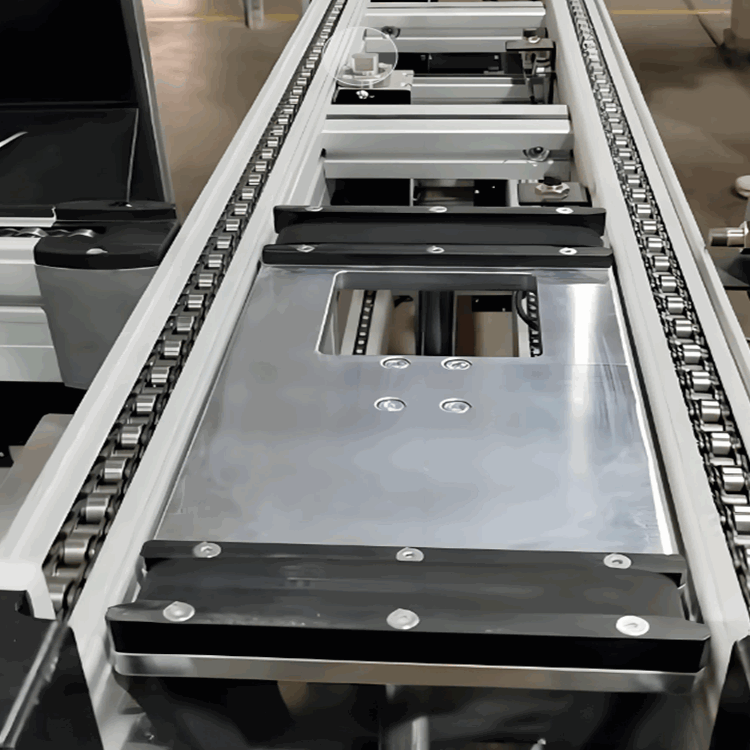

工装板与滚轮组件

工装板底部安装独立滚轮,与链条滚子接触后自转,形成增速动力。

滚轮材质多为尼龙或合金钢,适配不同负载需求(轻型<50kg,重型>500kg)。

驱动与控制系统

链条输送线,链条输送链,倍速链托盘输送线,倍速链装配线,倍速链输送机,倍速链生产线,倍速链,倍速链输送线

变频电机或伺服电机调节链条速度,实现0.5-8米/秒的输送范围。

光电传感器/阻挡器控制工装板精准停位(误差±0.5mm),支持节拍化生产。

三、工作流程

动力传递

电机驱动链轮→带动链条匀速运动→滚子与导轨接触滚动前进。

工装板加速

链条滚子推动工装板滚轮自转→工装板速度=链条速度+滚轮线速度。

公式表达:工装板速度

)(D为滚轮直径,d为滚子直径)。

定位与分流

阻挡器或气缸拦截工装板→完成装配/检测→释放后继续流动。

四、功能特性

动态调速

通过传感器监测物料状态,自动调整输送速度(案例:某汽车厂产能提升40%)。

柔性化布局

支持直线、S形、多层轨道设计,模块化拼接适应产线变更需求。

差速控制

多段链条独立驱动,实现工装板分合流、积放等复杂动作。

典型应用场景:汽车装配线(发动机分装)、3C电子检测线(手机主板测试)、医药包装线(药品分拣)。

维护要点:定期检查链条张力(下垂度≤2%)、滚轮润滑(高温锂基脂)、电机温升(表面≤60℃)。

注:以上原理及参数需结合具体设备型号调整,建议通过负载测试(FAT)验证实际性能。