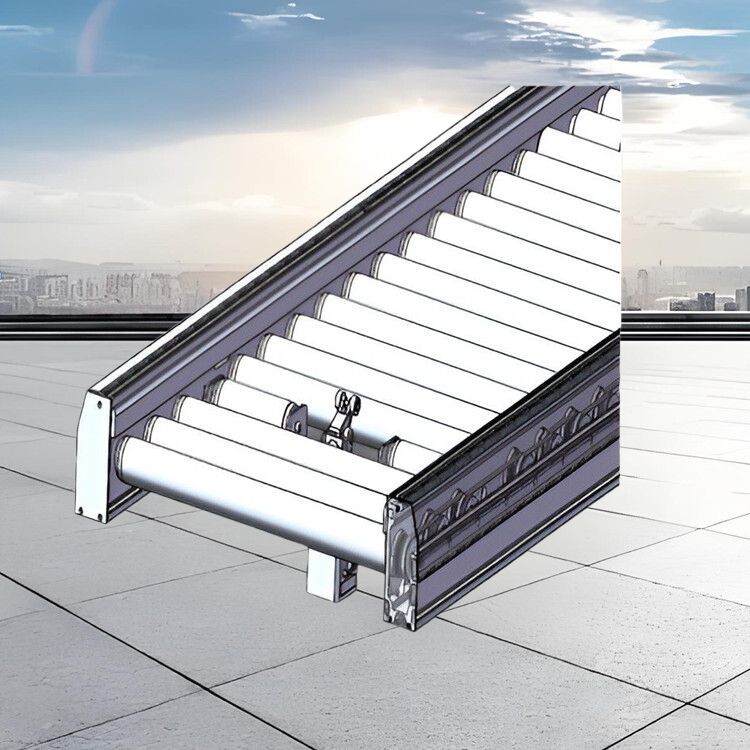

滚筒输送线

发布日期:2025-05-08 09:08 浏览:83次滚筒输送线,滚筒式皮带输送机,滚筒输送设备,自动滚筒输送线,辊筒输送机,链条式滚筒输送线

滚筒输送线设计关键要素与流程

一、结构类型与驱动方式选择

基础结构分类

动力/无动力滚筒线:动力型适配重载(>200kg)或连续作业场景,无动力型依赖重力/人工推动,适用于轻载分拣台。

积放式滚筒线:通过摩擦片缓冲实现物料暂存,压力调节范围0.5~3N/mm²,适用于装配线节拍控制。

传动方式适配

链轮传动:单链轮适配轻载(≤500kg),双链轮提升重型负载稳定性(>1吨)。

皮带传动:多楔带/O型带实现静音传输,适合洁净车间(如食品级产线)。

二、关键参数计算与选型

滚筒尺寸与布局

滚筒输送线,滚筒式皮带输送机,滚筒输送设备,自动滚筒输送线,辊筒输送机,链条式滚筒输送线

直径选择:按负载重量分级(φ38-89mm),重载场景(>500kg)需≥76mm。

间距设计:水平段间距≤货物长度1/3(如500mm货物间距≤166mm),转弯段采用锥形滚筒(锥度2.4°~3.6°)。

T=F⋅r,效率η取0.8~0.9)。

三、布局优化与特殊场景设计

转弯与多层布局

转弯半径≥1.5倍线宽,锥形滚筒减少物料偏移。

多层输送(接收层→分流层→输出层)提升空间利用率,需预留≥800mm检修通道。

特殊环境适配

高温场景(>200℃):淬火合金钢滚筒+耐温轴承,润滑周期缩短至300小时。

腐蚀性环境:不锈钢316L材质+镀锌机架,避免锈蚀影响摩擦系数。

四、专利技术整合与动态验证

创新技术应用

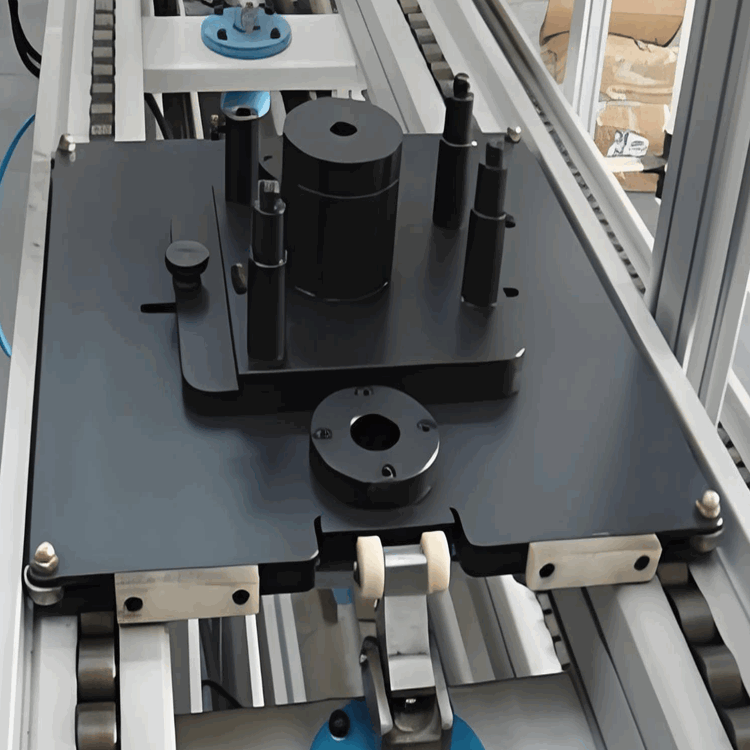

多通道独立动力输送:通过主动/从动滚轮组件分离驱动,实现不同通道速度独立控制(专利CN 222757481 U)。

换线机构优化:采用链条组件升降设计,减少动力电池包横移摩擦力(专利案例)。

动态验证与维护

负载测试:动态承载能力≥设计值1.2倍,需通过3D仿真验证转弯半径与倾角合理性。

维护策略:润滑周期普通环境500小时,高温环境300小时;模块化设计支持快速更换(耗时≤10分钟)。

设计流程示例:

明确物料特性(重量、尺寸、环境)→ 2. 计算滚筒直径/间距→ 3. 选择传动方式→ 4. 匹配电机功率→ 5. 布局仿真→ 6. 专利技术整合→ 7. 动态测试与优化。

注:涉及专利技术(如换线机构)或定制化需求时,建议直接对接厂商获取参数表。

上一篇:如何选择适合的同步带输送线

下一篇:倍速链输送线