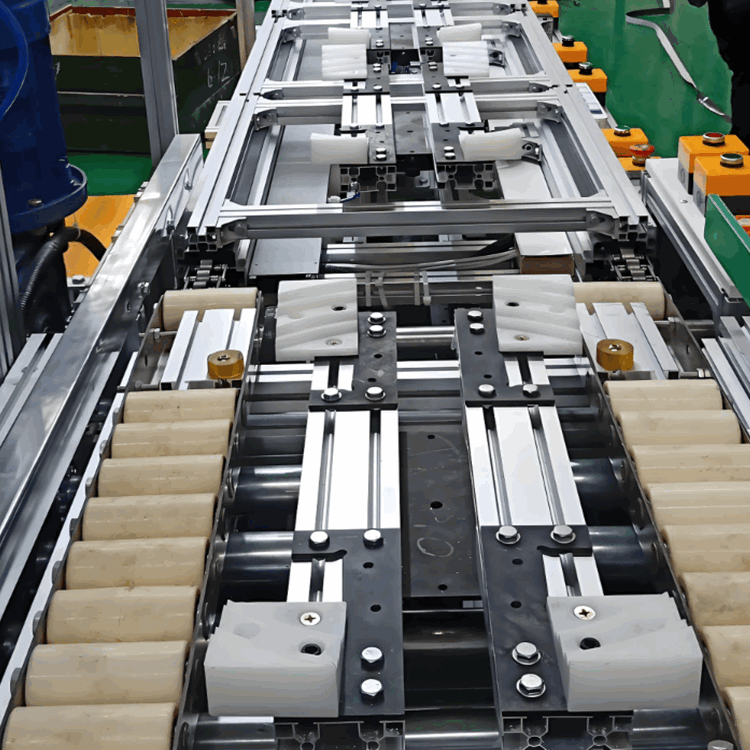

自动滚筒输送线

发布日期:2025-05-12 09:36 浏览:77次自动滚筒输送线

滚筒输送机负载参数计算

一、基础参数定义

物料特性

单件重量(如50kg~1吨)、尺寸(长×宽×高)及底面材质(金属/木板/软包)。

输送速度要求(如25米/分)、输送距离及分段布局(如3米分三段)。

环境条件

滚筒输送线,滚筒式皮带输送机,滚筒输送设备,自动滚筒输送线,辊筒输送机,链条式滚筒输送线,滚筒输送线生产厂家,滚筒输送线价格

温度(常温/高温)、洁净度(食品级/普通工业)、腐蚀性(酸碱环境)。

二、滚筒尺寸与布局计算

滚筒直径选择

根据单件重量选择:

轻载(≤200kg):φ38-60mm;

重载(>500kg):φ76-89mm。

高温场景需采用淬火合金钢材质。

滚筒间距设计

水平段:间距≤货物长度1/3,确保至少3根滚筒同时支撑(案例:500mm长货物,间距≤166mm)。

转弯段:转弯半径≥1.5倍线宽,采用锥形滚筒(锥度2.4°-3.6°)。

滚筒数量与分布

总滚筒数=输送线总长度/中心距,传动滚筒与非传动滚筒比例(a=Ci/Cd)影响牵引力分配。

三、传动系统参数计算

(功率=扭矩×角速度/效率),η取0.8~0.9。

案例:1吨负载(线速度0.5m/s,滚筒半径0.5m)需≥6.125kW电机。

四、动态验证与优化

动态负载测试

滚筒输送线,滚筒式皮带输送机,滚筒输送设备,自动滚筒输送线,辊筒输送机,链条式滚筒输送线,滚筒输送线生产厂家,滚筒输送线价格

要求动态承载能力≥设计值1.2倍,需厂商提供测试报告。

通过3D布局仿真验证转弯半径、倾角合理性。

润滑与维护参数

普通环境润滑周期500小时,高温环境缩短至300小时。

链条下垂度控制≤2%,避免传动失效。

计算流程示例:

输入物料参数(重量、尺寸、速度)→ 2. 计算滚筒直径/间距→ 3. 选择传动方式(单链/双链)→ 4. 计算链条牵引力→ 5. 匹配电机功率→ 6. 动态测试验证。

注:涉及双链传动系数Q或专利技术(如换线机构)时,建议直接对接厂商获取定制化参数表。